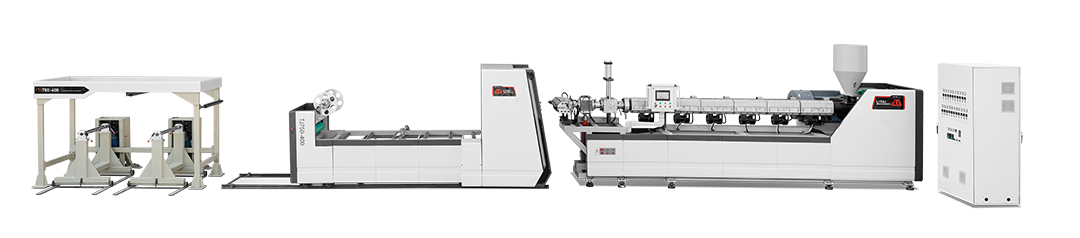

塑料片材機是一種專業生產塑料片材的高效設備,廣泛應用于包裝、電子、建筑、汽車、醫療等行業。其主要功能是將多種類型的塑料原料(如PP、PS、PET、PVC、PLA、HIPS等)通過擠出、壓延、冷卻等工藝,制造出不同規格的塑料片材。現代化的塑料片材機以高效、精密、環保和自動化為核心特點,能顯著提升生產效率、降低成本并確保產品質量。

https://www.youtube.com/watch?v=Cj0Sb7Xu2pk

設備結構與工作原理

塑料片材機的工作原理是將塑料原料在高溫下熔融,然后通過擠出機擠出成型,再通過一系列后續工藝步驟(如壓延、冷卻、切割等)制成所需尺寸、厚度的片材。典型的塑料片材機設備結構包括以下部分:

1. 自動上料系統:該系統可以將塑料顆粒或粉末狀原料自動輸送到主擠出機中,確保原料的持續供應,減少人工操作。

2. 擠出機:這是塑料片材機的核心部分,主要由螺桿和加熱系統組成。通過螺桿的旋轉和剪切作用,塑料原料被熔化、塑化并推向擠出口。擠出機通常根據材料特性不同,采用單螺桿、雙螺桿或多螺桿設計,以實現最佳的混合和擠出效果。

3. 模具頭:擠出的熔融塑料通過模具頭被擠出成平板狀或薄片狀。模具的設計直接影響片材的寬度和厚度,通常可以根據生產需求進行調節。

4. 壓延系統:擠出后的塑料經過高精度壓延輥的壓制,形成具有平整表面和均勻厚度的片材。壓延輥通常由多組組成,并配有冷卻系統,以確保塑料在壓延過程中穩定成型。

5. 冷卻系統:片材通過冷卻裝置(如風冷或水冷系統)快速冷卻,使塑料片材定型并獲得最終的物理性能。冷卻過程非常重要,它直接關系到片材的表面光滑度、透明度和強度。

6. 牽引和切割裝置:冷卻后的片材通過牽引裝置保持平整,隨后進入切割裝置,按需裁切成不同寬度或長度的片材。切割裝置通常包括縱切和橫切兩種方式,能夠精確控制片材的尺寸。

7. 收卷或堆垛系統:完成切割的片材可以通過收卷系統卷成卷,或通過堆垛系統疊成片狀,便于后續的運輸和儲存。

主要技術特點

1. 高效擠出系統:采用優化設計的螺桿和精密加熱系統,能夠對不同類型的塑料材料進行均勻加熱和充分塑化,確保擠出過程的穩定性和高效性,生產效率高。

2. 多層共擠技術:一些高端塑料片材機支持多層共擠工藝,能夠同時生產多層結構的片材,如三層或五層共擠。這種片材通常具有更優異的力學性能和特殊功能,如防潮、抗沖擊、阻隔性等。

3. 高精度厚度控制:塑料片材機配備精密的壓延輥和在線測厚系統,通過調節壓延壓力和速度,能夠實時控制片材的厚度,使其達到極高的均勻性和精度。

4. 智能溫控系統:設備內的加熱區配備多段獨立控制的溫控系統,可以對不同階段的溫度進行精確調節,確保塑料在熔融、擠出、壓延等各個環節的溫度穩定。

5. 自動化控制系統:現代塑料片材機通常采用PLC(可編程邏輯控制器)和HMI(人機界面)控制系統,集成了自動張力控制、速度同步、故障報警等功能,使整個生產過程實現全自動化管理,操作簡單,維護方便。

6. 節能環保設計:設備采用高效節能的電加熱系統,并可選配廢料回收裝置,將生產過程中產生的邊料或廢料重新回收利用,符合當前環保生產的要求。

應用領域

1. 包裝行業:塑料片材廣泛用于制造各類包裝材料,如食品托盤、快餐盒、藥品包裝、電子產品防護包裝等。PET、PP、PS等片材因其高透明度、耐用性和防潮性能成為包裝行業的重要材料。

2. 建筑行業:塑料片材被廣泛應用于建筑材料領域,如PVC片材用于防水卷材,隔熱材料和裝飾面板等,具備良好的抗老化、抗腐蝕性能。

3. 電子行業:在電子產品的制造中,塑料片材常用于制造絕緣板、屏蔽材料和保護膜等,尤其在電器外殼和內部結構件中發揮著重要作用。

4. 汽車行業:塑料片材在汽車領域中用于制造車內飾件、儀表盤、車門板等輕量化零部件,具有減輕重量、提升燃油效率和降低成本的優勢。

5. 醫療行業:醫用塑料片材通常用于制造醫用包裝、一次性醫療器具、藥品托盤等,對片材的衛生性和安全性要求較高。

產品優勢

高效生產:塑料片材機具備極高的生產效率,能夠在較短時間內完成大批量生產,適合大規模工業化生產需求。

產品質量優異:設備的精密設計和高效控制系統確保了片材的均勻性、光滑度和強度,產品質量穩定,適用于高要求的應用場景。

自動化程度高:現代化的控制系統使操作更加便捷,減少了人工干預,提升了生產效率,同時降低了生產過程中的錯誤率。

環保與可持續性:塑料片材機支持邊料回收與再利用功能,能夠有效減少材料浪費,降低生產成本,同時響應環保需求,減少對環境的影響。

結語

塑料片材機作為一款高度自動化、精密化的生產設備,能夠為各類行業提供高質量的塑料片材產品。憑借其靈活的定制能力、高效的生產效率和環保的設計理念,塑料片材機在現代工業生產中發揮著至關重要的作用。選擇優質的塑料片材機,能夠幫助企業提高生產效益,拓展市場競爭力。